Perspective technological methods to increase the service life of microcryogenic machinery

- Authors: Gryaznov B.T.1,2, Zinkin A.N.1,2, Mamonova M.V.1,2, Prudnikov V.V.1,2, Stasenko V.P.1,2

-

Affiliations:

- Sibriotekhnika OAO

- Omsk State University

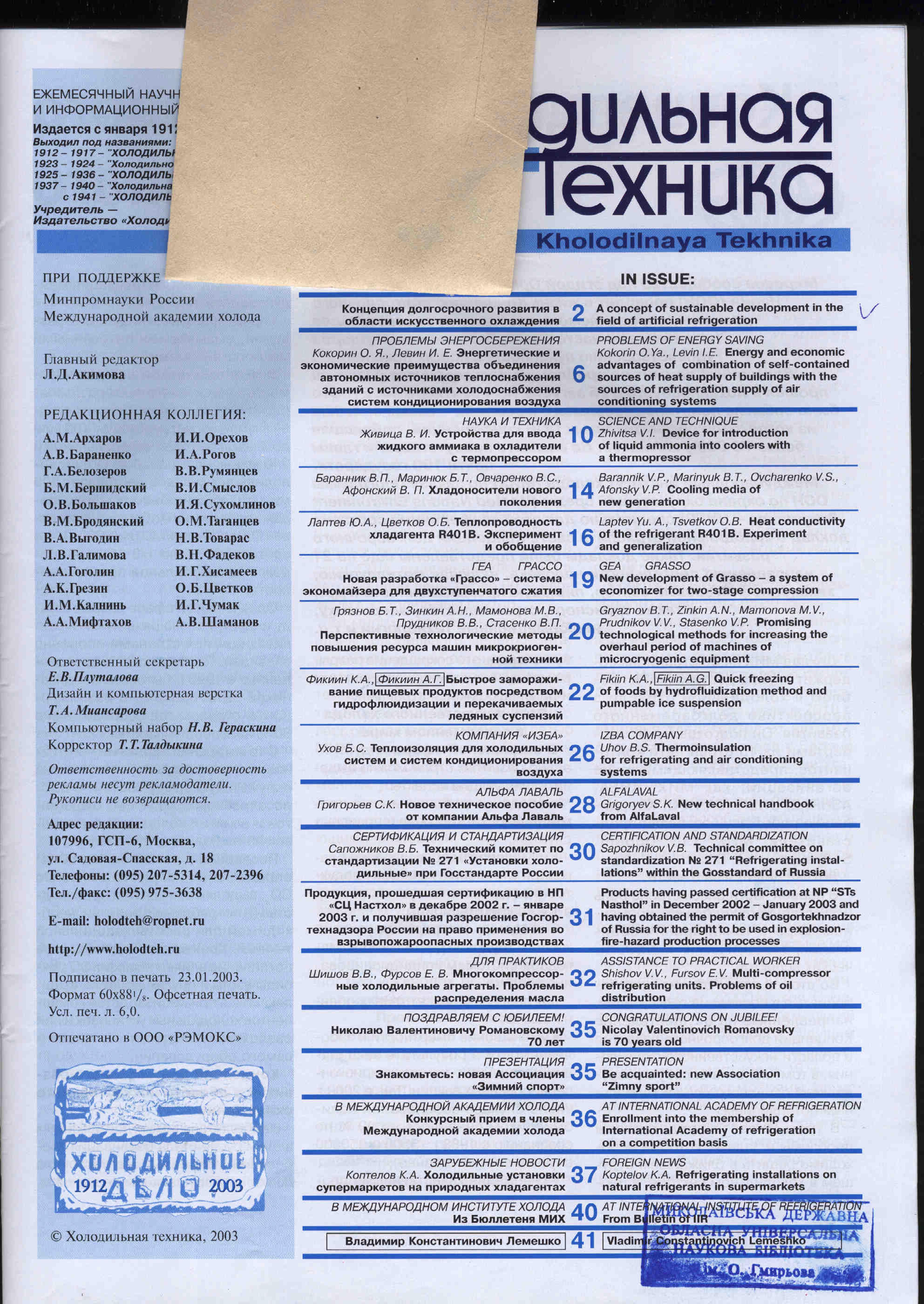

- Issue: Vol 92, No 1 (2003)

- Pages: 20-21

- Section: Articles

- URL: https://freezetech.ru/0023-124X/article/view/106121

- DOI: https://doi.org/10.17816/RF106121

- ID: 106121

Cite item

Full Text

Abstract

The papers consider the problems of improving wear resistance and reliability of the combined friction joints comprising different types of fiction pairs operating in a dry friction condition.

Full Text

Непрерывно возрастающие требования к качеству выпускаемых машин, связанные с необходимостью повышения долговечности и надежности, в значительной степени определяются эксплуатационными характеристиками их деталей, составляющих множество пар трения. Требуемые характеристики деталей пар трения достигаются различными технологическими методами, в том числе нанесением на детали износостойких и антифрикционных покрытий. При выборе метода воздействия на характеристики приходится вести детальный учет факторов, определяющих взаимодействие разнородных материалов и влияющих непосредственно на модуль силы трения.

В криогенной технике широко применяют комбинированные сборочные единицы, содержащие различные виды фрикционных пар (металл-металл, металл-износостойкий материал, металл - самосмазываюшийся материал), работающие в условиях сухого трения. Повышение износостойкости этих сборочных единиц ограничивается рядом условий, таких, как невозможность применения каких-либо смазочных сред, в том числе газовых, в связи с работой сборочных единиц в условиях высокого вакуума и низких температур, а также жесткими ограничениями по виду применяемых материалов.

Одно из основных направлений повышения износостойкости и надежности несмазываемых пар трения - разработка методов повышения их триботехнических свойств путем нанесения многослойных комбинированных покрытий на поверхности деталей с использованием методов КИБ (конденсация с ионной бомбардировкой), магнетронного распыления и ионной имплантации в одновакуумном цикле. Эффективность применения данных методов во многом определяется правильным выбором материалов с оптимальными триботехническими свойствами. При выборе материала для антифрикционного покрытия приходится решать противоречивую задачу — покрытие должно иметь максимальную адгезию к подложке и минимальную к материалу, работающему в паре трения с этим покрытием. Для решения такой задачи можно применять следующие методы:

- напыление многослойных покрытий, последовательность которых обеспечивает постепенный переход от покрытия, обладающего хорошими адгезионными свойствами по отношению к подложке, к покрытию с хорошими антифрикционными свойствами;

- модифицирование поверхности подложки путем ионной имплантации атомов металла, родственного антифрикционному покрытию;

- использование самосмазывающихся материалов, играющих роль твердой смазки.

При выборе материалов и метода создания антифрикционного покрытия мы опирались на разработанные в [1-3] методы определения энергии и силы адгезионного взаимодействия различных материалов, адгезионной составляющей коэффициента сухого трения и результаты расчета адгезионных и триботехнических характеристик контакта стальных поверхностей с широким рядом износостойких покрытий и самосмазывающихся материалов. На основе разработанных методов была создана и апробирована инженерная методика расчета комплекса триботехнических и адгезионных характеристик для сплавов и соединений, широко используемых в микрокриогенной технике, криогенном и компрессорном машиностроении. Применение методики позволило на стадии технологической проработки изделий выбирать материалы деталей и покрытий с оптимальными адгезионными и триботехническими характеристиками, обеспечивающими высокую износостойкость и работоспособность пар трения. На основе расчетов были даны следующие рекомендации:

- в качестве оптимального антифрикционного и износостойкого материала в сборочных единицах сухого трения в паре со сталью рекомендуется нитрид молибдена Mo2N;

- для дальнейшего снижения коэффициента трения и уменьшения изнашивания деталей в период приработки рекомендуется применять твердые смазочные материалы на основе дисульфида молибдена MoS2, который при высоких триботехнических свойствах химически неактивен по отношению к нитриду молибдена;

- для повышения адгезии нитрида молибдена к стали необходимо выделить материал для промежуточного слоя с хорошими адгезионными свойствами к стали и нитриду молибдена. Этому критерию из широкого ряда материалов, для которых были проведены расчеты, удовлетворяют только переходные металлы. Лучшим с этой точки зрения является молибден. Для повышения адгезионной связи молибдена со сталью рекомендуется модифицирование стальной поверхности путем имплантации ионов молибдена.

Для проверки теории провели в условиях сухого трения триботехнические испытания по определению коэффициента трения пар на основе стали 95X18 и материалов с покрытиями из TiN, Cr2N, Mo2N и многослойными покрытиями Mo-Mo2N-MoS2. Однослойные покрытия из нитридов титана, хрома и молибдена были получены методом КИ Б па установке H Н В-6.6И 1, а покрытия Mo-Mo2N-MoS2 — на специально созданной вакуумной установке модульной конструкции для нанесения многослойных комбинированных ионно-вакуумных покрытий.

Как показал анализ результатов испытаний в стабильном режиме при одинаковых условиях (скорости скольжения и нагрузке), наименьшие коэффициенты трения по стали 95X18 имеют многослойное покрытие Mo-Mo2N-MoS2 и покрытие из нитрида молибдена, а затем идут покрытия из нитрида хрома и нитрида титана.

Данные выводы полностью соответствуют результатам теоретических расчетов коэффициента трения для перечисленных покрытий в паре со сталью. Высокие триботехнические свойства многослойного покрытия и покрытия из нитрида молибдена проявились также в том, что они выдерживают более высокие нагрузки до наступления режимов микросхватываний и заедания.

С целью реализации рекомендаций по оптимальному выбору материалов и покрытий для комбинированных сборочных единиц, содержащих пары трения, и использования технологии нанесения многослойных покрытий в условиях серийного производства в ОАО «Сибкриотехника» спроектировали и изготовили специальную вакуумную камеру модульной конструкции. Модульный принцип, положенный в основу конструкции, позволил провести несколько видов обработки поверхностей деталей, в том числе нанесение многослойных ионно-плазменных покрытий с применением КИБ, магнетронного распыления и ионной имплантации в едином вакуумном цикле. Получаемые при этом покрытия характеризуются отличной адгезией с деталью, равномерностью по толщине вдоль обрабатываемой поверхности, высокой износостойкостью, хорошей прирабатываемостью и улучшенными антифрикционными свойствами. Использование данной установки для модификации поверхностей трения в комбинированной сборочной единице трения изделия «сублиматор» позволило увеличить ресурс изделия в 1,5 раза.

Таким образом, развитие технологических методов, совмещающих несколько операций ионно-плазменной обработки поверхностей, при оптимальном выборе материалов на основе разработанных методов позволяет получать поверхности трения с заданными свойствами. Это увеличивает ресурс работы пар трения и машин в целом.

Созданные в ОАО «Сибкриотехника» технология модификации поверхностей трения путем нанесения многослойных покрытий и установка для их нанесения, обеспечивающие существенное улучшение триботехнических характеристик пар трения, успешно используются на предприятиях микрокриогенного, криогенного и компрессорного машиностроения, а также на нефтеперерабатывающих предприятиях.

Организация серийного производства установок для нанесения многослойных покрытий и их применение на предприятиях машиностроения позволят значительно увеличить ресурс и надежность машин и механизмов.

About the authors

B. T. Gryaznov

Sibriotekhnika OAO; Omsk State University

Author for correspondence.

Email: info@eco-vector.com

Russian Federation, Omsk; Omsk

A. N. Zinkin

Sibriotekhnika OAO; Omsk State University

Email: info@eco-vector.com

Russian Federation, Omsk; Omsk

M. V. Mamonova

Sibriotekhnika OAO; Omsk State University

Email: info@eco-vector.com

Russian Federation, Omsk; Omsk

V. V. Prudnikov

Sibriotekhnika OAO; Omsk State University

Email: info@eco-vector.com

Russian Federation, Omsk; Omsk

V. P. Stasenko

Sibriotekhnika OAO; Omsk State University

Email: info@eco-vector.com

Russian Federation, Omsk; Omsk

References

Supplementary files